法令・告示・通達

加熱を伴う業務用生ごみ処理機における安全対策指針について

環廃対発050622001号

(環境省大臣官房廃棄物・リサイクル対策部廃棄物対策課長から各都道府県廃棄物行政主管部(局)長あて)

近年、食品廃棄物のリサイクルに関する取り組みが進展する中で、業務用生ごみ処理機は、学校、社員食堂、福祉施設、スーパーマーケット、外食事業者等での設置が進んでいるところである。

こうした中、平成15年11月に業務用生ごみ処理機に係る爆発事故が発生し、業務用生ごみ処理機におけるより一層の安全管理対策が求められることとなった。

このため環境省では、業務用生ごみ処理機の事故再発を防止し、安全性の向上を図るための安全対策指針を作成することとし、このたび別添のとおり「加熱を伴う業務用生ごみ処理機における安全対策指針」を取りまとめたので送付する。

貴職におかれては、本指針を参考にして、加熱を伴う業務用生ごみ処理機の安全対策が適切に行われるよう、貴管下の市町村、施設管理者等の関係者に対する周知を図られたい。

加熱を伴う業務用生ごみ処理機における安全対策指針

目次

- 第1章 総則

- 1-1 目的

- 1-2 用語の定義

- 1-3 適用の範囲

- 第2章 業務用生ごみ処理機における安全対策

- 2-1 機器・設備に求められる安全対策

- 2-1-1 温度管理装置

- 2-1-2 安全装置

- 2-1-3 室内設置時の設備

- 2-2 運転・維持管理に求められる安全対策

- 2-2-1 管理体制

- 2-2-2 運転管理

- 2-2-3 保守点検

- 2-2-4 生成物の保管

- 2-2-5 教育の実施

- 2-2-6 異常時の連絡体制の整備

- 2-1 機器・設備に求められる安全対策

- 参考資料1 神奈川県大和市のショッピングセンター爆発火災に係る火災原因調査の概要

- 参考資料2 外国製の生ごみ処理機から出火した火災事例

- 参考資料3 業務用生ごみ処理機の実態調査結果

「加熱を伴う業務用生ごみ処理機における安全対策指針」

第1章 総則

1-1 目的

| 本指針の目的は、加熱を伴う業務用生ごみ処理機について、関係法令に準拠することに加えて、必要となる安全対策を示すことにより、火災・爆発に対する安全性の向上を図ることにある。 |

(解説)

- ○ 平成 15年 11月に、神奈川県大和市のショッピングセンター内の生ごみ処理室が爆発する事故が発生した。

- ○ 平成 17年 3月に発表された消防研究所と大和市消防本部による同事故の火災原因調査では、撹拌装置停止後も加熱が継続されたため、処理物が加熱され過乾燥が生じて発火に至り、さらに燃焼の進行、拡大に伴い十分な空気が供給されず不完全燃焼状態となり、可燃性ガスが発生、処理室内に滞留し爆発に至った可能性が高いとされている。(参考資料 1)

- ○ また、東京消防庁の火災発生事例紹介によれば、一度処理したごみを再度加熱処理するという誤操作が主要因で、業務用生ごみ処理機の出火事故があったことが紹介されている。(参考資料 2)

- ○ さらに、環境省が業務用生ごみ処理機の実態を調査した結果では、加熱を伴う業務用生ごみ処理機において、生成物の異常高温を感知して加熱器が自動停止する装置が装着されていない機種があり、誤操作による発煙事故の事例も報告されている。(参考資料 3)

- ○ 以上に鑑み、加熱を伴う業務用生ごみ処理機において、機器の安全装置等の不備、あるいは誤操作により、火災・爆発事故を引き起こすことのないように、本指針では、加熱を伴う業務用生ごみ処理機の火災・爆発事故の再発を防止し、同生ごみ処理機の安全性の向上を図るため、設計、製造、運転及び管理等を行う上で必要となる事項をとりまとめた。

1-2 用語の定義

|

本指針において使用する用語の定義は次のとおり。 1.加熱を伴う業務用生ごみ処理機 生ごみを微生物や電気・ガス等のエネルギーなどを使用し、再生利用あるいは減量・減容化を目指して適切な処理を行う機器を生ごみ処理機という。 2.メーカー業務用生ごみ処理機の設計、製造を行う者をいう。 3.設置者業務用生ごみ処理機を設置する者をいう。 4.管理責任者業務用生ごみ処理機の運転・維持管理の責任者として、設置者より選任された者をいう。 5.作業従事者業務用生ごみ処理機の運転操作、ごみの投入、生成物の取り出し及び日常点検・保守等を行う者をいう。 |

(解説)

- ○ 生ごみとは、具体的には食品の食べ残しや売れ残り、食品の製造、加工、調理の過程において生じる動植物性残さ等が該当する。

- ○ 生ごみ処理機の運転に伴い発生する生成物は、一般的に肥料・飼料などの原料として利用される。その場合、生成物が適切に引取られるよう、保管場所、引取ルート等を確保しておくことが重要である。

- ○ 一般家庭よりも多量の生ごみが排出され、業務用生ごみ処理機が設置される施設等としては、食品の製造工場、加工工場、卸売り店、小売店、飲食店その他食事の提供を伴う各種施設、学校、福祉施設、病院などがある。

- ○ 本指針において加熱とは、処理物の乾燥や微生物の活性化等を促進するために処理物を加熱することをいう。脱臭や排水凍結防止などを目的に行った加熱の排熱を処理物の加熱操作に利用することも含む。

- ○ 業務用生ごみ処理機は、処理方式によりバイオ式、乾燥式、炭化式等に分類される。

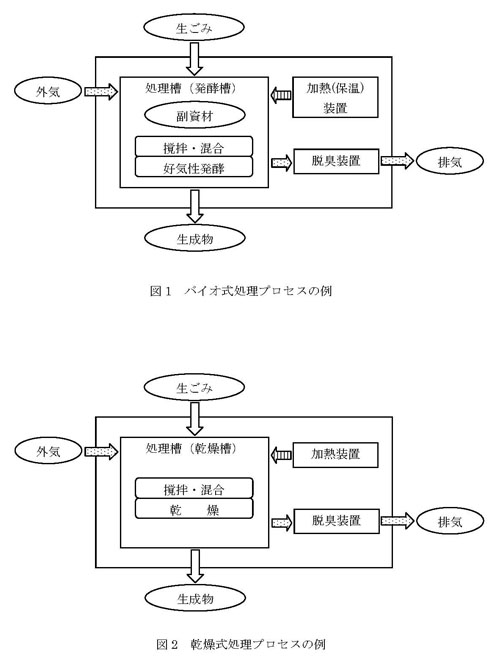

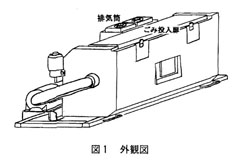

- ○ バイオ式(主に好気性微生物を利用して生ごみを分解し、減量、減容する方式)は、処理槽(発酵槽などともいう)に生ごみを投入し、処理槽内に備えた撹拌装置で微生物と混合・撹拌しながら好気的雰囲気で発酵させるものである。バイオ式の処理プロセスの例を図 1に示す。

微生物の活性化と生成物の水分調整のために加熱(保温)装置を備えるものが多いが、その設定温度は 100℃以下のものがほとんどである。加熱方式は、ヒータ等により処理槽の外部から加熱する方式、熱風を直接処理物に吹き付ける方式及びそれらの併用式などがある。

付属装置として脱臭装置を備えるものが多く、前処理(投入、破砕)装置等を備えるものもある。また、微生物の菌床あるいは水分調整用として木質チップ、おがくず、米ぬかなどの副資材を必要とするものが多い。

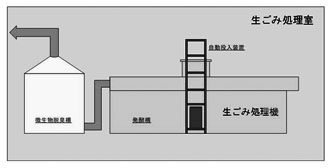

機器に投入した生ごみが処理されるまでの時間(以下、標準処理時間という)は、同じバイオ式でも機種により数時間~数ヶ月と大きく異なる。 - ○ 乾燥式(生ごみに熱を加えて水分を蒸発させることで、減量、減容する方式)は、処理槽(乾燥槽などともいう)に生ごみを投入し、加熱装置により熱を加えて乾燥させるものである。乾燥式の処理プロセスの例を図 2に示す。

加熱方式は、ヒータ等により処理槽の外部から加熱する方式、熱風を直接処理物に吹き付ける方式、それらの併用式の他、真空(減圧)乾燥方式などがある。

均一に乾燥するために撹拌装置を備え、付属装置として脱臭装置を備えるものが多く、前処理(投入、破砕)装置等を備えるものもあるので、機器の装置構成はバイオ式と類似している。しかし、乾燥が目的であるため、設定温度はバイオ式に比べ一般的に高く、 100℃以上のものが多い。また、標準処理時間は、バイオ式に比べ短い傾向にある。 - ○ 炭化式(生ごみに低酸素濃度状態で熱を加えて、熱分解により炭化物にする方式)は処理槽(炭化槽などともいう)に生ごみを投入し、低酸素状態で加熱装置により熱を加えて蒸し焼きにするものである。加熱方式には処理槽の外部から加熱する方式、燃焼ガスを直接処理物に吹き付ける方式などがあるが、一般的に設定温度は乾燥式よりも高い。

炭化物とともに発生する熱分解ガスを燃焼する装置と排ガスの処理装置を備える。

1-3 適用の範囲

| 本指針は、生ごみを減量・減容化することを主目的とした業務用生ごみ処理機に適用する。 |

(解説)

- ○ 本指針が適用される業務用生ごみ処理機は、処理方式別に見れば、乾燥式とバイオ式の一部が該当する。

- ○ 生ごみを炭化物にする炭化式のものについては、本指針は適用しないものとするが、炭化式ではその処理過程で可燃性ガス(熱分解ガス)が発生するため、「ごみ処理施設の計画・設計要領追録版(炭化施設・ごみメタン回収施設)」(平成 15年 12月 社団法人全国都市清掃会議)の 10.1.9安全対策の項等を参考にして事故防止に十分注意する必要がある。

第2章 業務用生ごみ処理機における安全対策

業務用生ごみ処理機については、廃棄物処理法、消防法、製造物責任法、電気用品安全法等の関係法令、日本工業規格(JIS)、日本電機工業会自主基準等の規格に則るとともに、業務用生ごみ処理機における事故例に即し、以下に示す安全対策に十分留意して、設計、製造、運転及び管理等を行う必要がある。

2-1 機器・設備に求められる安全対策

2-1-1 温度管理装置

|

(解説)

- 1.について

-

- ○ 業務用生ごみ処理機に投入される生ごみの性状は一定でなく、食用油などの酸化による発熱現象を排除できるわけではないので、処理槽内等の温度を測定することにより処理物の温度を推定できるように措置し、異常高温を検知した場合は機器全体を安全に停止するとともに、警報を発するシステムを構築する必要がある。

なお、異常高温とは、メーカーが設定する正常温度範囲の上限値(火災発生危険のない温度以下とする)を超えた温度をいう。 - ○ 温度管理においては、本来、処理物そのものの温度を測定することが望ましいが、技術的に困難である場合が多く、一般的に処理槽内等の温度により処理物の温度を推定することになる。

処理槽内等の温度測定は、蓄熱が生じやすいと考えられる箇所(例えば加熱源の近傍など)や、処理槽内の温度変化を検知し易い箇所(例えば処理槽の排気口付近など)で行うことが重要であり、必要に応じ複数箇所で行う。

なお、処理槽内温度の代わりに処理槽外壁温度を測定する場合において、例えば処理能力が 500㎏/日を超えるような大型機では処理物の温度分布に不均一が生じたことを直ちに検知できない可能性があるので、測定箇所の選定に注意する必要がある。

- ○ 業務用生ごみ処理機に投入される生ごみの性状は一定でなく、食用油などの酸化による発熱現象を排除できるわけではないので、処理槽内等の温度を測定することにより処理物の温度を推定できるように措置し、異常高温を検知した場合は機器全体を安全に停止するとともに、警報を発するシステムを構築する必要がある。

- 2.について

-

- ○ 異常高温により機器が停止した場合は、管理責任者あるいは作業従事者がその原因を調査し、適切な処置を行わなければならない。再起動は処置完了後に手動で行うものとする。

2-1-2 安全装置

|

(解説)

- 1.について

-

- ○ 撹拌装置が停止した状態で加熱を続けると、処理物の放熱が適切に行なわれない可能性が非常に高く、その加熱状況によっては過乾燥、発火に至る可能性がある。このため、異常により撹拌装置が停止した場合には、加熱装置を自動的に停止する必要がある。

- 2.について

-

- ○ 本指針において安全装置とは、異常や故障を検知した際に安全を確保するためのもので、自動的に関連装置を停止する制御装置、及び加熱のためのエネルギー源や機器の電源を遮断する装置などをいう。

- ○ 生ごみの投入後は、処理完了まで自動運転できる機種がほとんどであり、作業従事者が常駐することは少ないため、その間に発生した処理物の異常高温や、撹拌装置の異常停止などのトラブルは発見されにくい。トラブルの早期発見が事故防止においては重要であるため、安全装置の作動に連動して警報等(鳴動装置、表示装置など)を発し、作業従事者等がトラブルの発生を速やかに認知できるようにしておかなければならない。警報等は機器本体で発するほか、業務用生ごみの処理機の設置状況及び管理体制に応じて、関係者等が認知できるように措置すること。

2-1-3 室内設置時の設備

|

(解説)

- 1.について

-

- ○ 業務用生ごみ処理機で異常が生じた場合、機内の処理物から可燃性ガスが発生する可能性があることから、万一室内に可燃性ガスが漏えいしたとしても、滞留して爆発の要因とならないよう屋外へ排出する必要がある。

なお、当該設置室の換気は、適切な作業環境を維持するためにも重要である。 - ○ さらに万全を期すためには、換気のための設備が故障等により停止することも想定し、同設備の故障発生を警報等により知らせる装置、あるいは可燃性ガス検知・警報器を設けることが望ましい。

- ○ 業務用生ごみ処理機で異常が生じた場合、機内の処理物から可燃性ガスが発生する可能性があることから、万一室内に可燃性ガスが漏えいしたとしても、滞留して爆発の要因とならないよう屋外へ排出する必要がある。

- 2.について

-

- ○ 万一火災が発生した場合、消防隊が当該室内の設置物等を事前に把握することで、安全かつ適切な消火活動が行える。このため、当該室内に業務用生ごみ処理機が設置されていること、機器の処理方式、処理能力、加熱のエネルギー源の種類その他必要な事項を明記したものを、出入り口付近等、室外の見やすい位置に掲示するものとする。

2-2 運転・維持管理に求められる安全対策

2-2-1 管理体制

| 設置者は業務用生ごみ処理機の運転・維持管理が適正に行われるよう管理体制を整備すること。特に、複数の作業従事者等が関与する設備については、管理責任者を置き体制の充実を図ることが望ましい。 |

(解説)

- ○ 大規模スーパーマーケット、百貨店や大型ホテル等のように、生ごみの排出者が複数にわたる施設、あるいは生ごみの排出量が多く複数の作業従事者を要する施設においては、設置者は管理責任者を選任し、業務用生ごみ処理機の取扱いに関し管理体制を整備することが望ましい。(ただし、設置者自らが管理責任者となることを妨げない。)

- ○ 管理責任者は、業務用生ごみ処理機に関して十分な知識を有する者とし、必要と思われるマニュアルの整備及び教育等を行い、必要事項について作業従事者、生ごみ排出者に周知徹底するものとする。

- ○ なお、管理責任者を置かない場合は、設置者あるいは作業従事者が必要に応じ、管理責任者の業務を遂行するものとする。

2-2-2 運転管理

|

(解説)

- 1.について

-

- ○ 通常の運転管理方法については、メーカーより提示された各種マニュアルに従わなければならないが、その内容に疑義等がある場合はメーカーに対し確認し、必要に応じ追加、訂正等の対応を求める必要がある。

- ○ 業務用生ごみ処理機は機種により、生ごみの投入及び生成物の取出しの条件が異なる。これを理解していない場合、誤操作を招き、トラブルや事故につながる可能性があるので注意する必要がある。

例えば、乾燥式では、1回の処理完了毎に生成物を取り出す必要があるものがあるが、生成物の取出しが不要であるバイオ式を操作したことがある作業従事者が、これを知らず、生成物を取り出さないまま運転を開始したため、発火や発煙に至ったトラブル例が報告されている。

メーカーより提示されたマニュアルに生ごみの投入及び生成物の取出し条件が明記されていない場合は、メーカーに確認する必要がある。

- 2.について

-

- ○ 投入物は生ごみであることから、業務用生ごみ処理機のマニュアルに記載されている処理不適物が混入する可能性がある。

処理方式、機種により処理不適物は異なるが、多量の油分は加熱状況によっては発火する恐れがある。また、金属類、プラスチック類等は撹拌装置への噛み込みや絡みつき等を起こし装置が停止する恐れがある。

従って、管理責任者は生ごみの排出者に対して、処理不適物とその混入に起因して発生する可能性のあるトラブルや事故を関連づけて教育し、分別に協力を求めることが重要である。

管理責任者は、メーカーより提示されたマニュアルに処理不適物とトラブルや事故の関連性が明記されていない場合は、メーカーに確認する必要がある。

- ○ 投入物は生ごみであることから、業務用生ごみ処理機のマニュアルに記載されている処理不適物が混入する可能性がある。

2-2-3 保守点検

|

(解説)

- 1.について

-

- ○ 日常の保守点検項目は、一般にフィルタの点検や清掃、処理槽内の点検や異物除去などがあるが、機種により異なるので、マニュアルに従って確実に行う必要がある。

- 2.について

-

- ○ 機器の処理性能及び安全性を維持するために行う、加熱装置、撹拌装置、安全装置などの定期的な保守点検には専門的な技術が必要になることが多いので、メーカーの提示に従い定期保守整備契約を結ぶこと等により、適切に実施する必要がある。

2-2-4 生成物の保管

|

(解説)

- 1.について

-

- ○ 生成物の性状(水分)及び保管条件(期間)によっては、嫌気性発酵等により可燃性ガスが発生する可能性がある。このため、生成物を室内に保管する場合は、万一可燃性ガスが発生しても爆発の要因とならないよう、屋外に排出するために換気設備を設けることが望ましい。

- 2.について

-

- ○ 2-1-3の2項解説を参照。表示項目は、当該室に生成物が保管されていること、その最大保管容量その他必要な事項とする。

2-2-5 教育の実施

| 作業従事者等に対する事前教育等を実施し、運転管理時の留意事項及び異常時の対応等について周知徹底しておく必要がある。 |

(解説)

- ○ 作業従事者は、当該機種の処理原理、運転操作方法、日常点検手順、異常発見時の対応方法等について熟知し、誤操作防止や異常時における安全かつ迅速な対応を心がける必要がある。

このため、管理責任者等が作業従事者や生ごみの排出者等に対し事前教育を実施し、必要な情報や対処方法等を周知徹底する必要がある。

2-2-6 異常時の連絡体制の整備

| 異常時における連絡体制等を整備し、関係者に周知しておくこと。 |

(解説)

- ○ 業務用生ごみ処理機における事故を未然に防止、あるいは万一事故が発生した場合においてもその被害を最小限に食い止めるために、警報やその他の異常を発見した場合の連絡ルート、対処方法等について定め、作業従事者等に周知しておく必要がある。

なお、通報のための連絡ルートは、見やすい位置に掲示しておくことが望ましい。

参考資料1

神奈川県大和市のショッピングセンター爆発火災に係る火災原因調査の概要

平成 17年 3月 2日に大和市消防本部より発表された火災原因調査の概要(抜粋)を以下に示す。

1.火災概要

(1)出火日時等

出火日時:平成15年11月5日(水) 2時00分頃

覚知日時:平成15年11月5日(水) 4時51分

爆発日時:平成15年11月5日(水) 5時09分

鎮火日時:平成15年11月5日(水) 6時08分

(2)出火場所等

所在地:神奈川県大和市下鶴間一丁目2番1号

構造:鉄骨鉄筋コンクリート構造/地下1階地上5階建て/建築面積19,028㎡、延べ面積89,384㎡

用途:物品販売店舗

(3)被害状況

物的被害:1階生ごみ処理室の業務用生ごみ処理機1基焼損、同室の壁体 276㎡、外周フェンス20m、及び消防車両3台各破損

人的被害:消防隊員9人、並びに警察官及び警備員各1人、計 11人負傷

2.調査結果

(1)出火前における生ごみ処理機の運転状況について

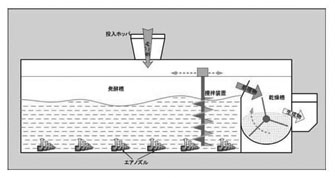

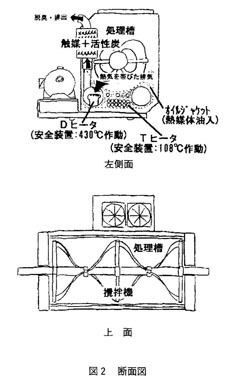

生ごみ処理機(図1、2)の見分結果、関係者の供述等から、出火前における生ごみ処理機は、自動投入装置が途中停止、攪拌装置は開始点に戻ったところで停止、エアレーション装置(生ごみ内部へ熱風を送る装置)は作動状態であったことが認められた。

(2)出火箇所について

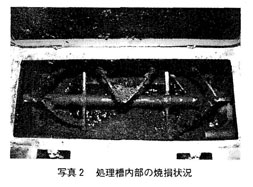

生ごみ処理機発酵槽、及び発酵槽内部の処理物の焼き状況(図3、4)から、出火箇所は生ごみ処理機発酵槽内の底層部と判定した。

(3)出火原因について

出火要因については、再現実験等も含めて検討した結果、攪拌装置が停止したにもかかわらず、エアレーション装置による高温空気(130~150℃)の送風が継続されたことにより、発酵槽底層部のエアノズル先端付近にある杉チップや処理物が過熱されて徐々に発火、燃焼に至ったものと考えられる。

(4)出火から爆発に至る経過について

出火から爆発に至る経過については、現場調査や再現実験の結果等から以下のように考察する。

当初、エアノズル先端付近のみで燃焼していた部分が、拡大、進行するにつれて十分な空気が燃焼部分に供給されなくなり、不完全燃焼状態(燻焼状態)になった結果、水素、一酸化炭素、メタン等の可燃性ガスが発生し、発酵槽上部の投入口等のすき間から生ごみ処理室内へ漏えいし天井部に滞留し始めた。

この状態がさらに進んだ結果、生ごみ処理室内の上部で徐々に可燃性ガスの濃度が上昇し爆発限界内の濃度になっていった。

発酵槽内部では、攪拌装置のスクリュー付近の部分が攪拌後の状態となっているため、他の部分よりも幾分通気性がよく、当該部分の燃焼がさらに進行し表面に達した結果、当該表面部において燻焼状態から有炎燃焼に変化し、発酵槽内上部に滞留している可燃性ガスに着火し、発酵槽内上部が火災になるとともに、その火災の火炎が発酵槽外部へ逸走し、その火炎により生ごみ処理室内上部に滞留していた可燃性ガスに着火、爆発に至った可能性が高い。

(5)爆発の威力について

可燃性ガスが生ごみ処理室内上部に滞留し、上部半分程度が爆発したものとして推定される爆発の威力と、実際の現場の状況から推定される爆発の威力はオーダー的によく一致しており、 TNT数 kg以下の爆発威力に相当するものと考えられる。

<参考>

図1 生ごみ処理機の構成

焼損した生ごみ処理機は、好気性微生物による発酵・分解作用を利用して生ごみを肥料原料や土壌改良材に変える装置である。

装置一式は、発酵槽、微生物脱臭槽及び自動投入装置で構成されている。

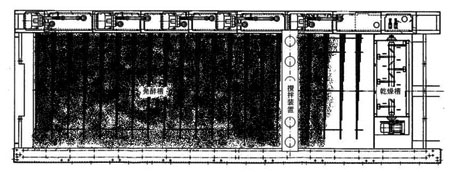

図2 生ごみの処理過程

処理される生ごみは、まず発酵槽中央部の自動投入装置により発酵槽上部の投入ホッパから槽内に投入される。投入後、攪拌装置で攪拌されるとともに底部全体に設置されたエアノズルから出る熱風により加熱されながら発酵・分解する。その後、発酵槽内にある乾燥槽で乾燥処理され、最後に排出口から肥料原料として排出される。

発酵槽の底層部にはエアレーションが槽内に均一に行き渡るように杉チップと呼ばれる小木片が敷かれている。

図3 発酵槽底部の炭化範囲(平面)

](/content/900479812.jpg)

図4 発酵槽内部の炭化範囲[黒い部分が炭化した部分](断面)

参考資料2

外国製の生ごみ処理機から出火した火災事例

東京消防庁予防課調査課:外国製の生ごみ処理機から出火した火災,火災( 273号),vol.54 No.6,2004.12,p.57~60

火災発生事例

外国製の生ごみ処理機から出火した火災

FIRE REPORT:Fire Caused by an Imported Garbage Disposer

東京消防庁予防部調査課

Tokyo Fire Department

はじめに

平成13年5月、農林水産省は「食品循環資源の再生利用等の促進に関する法律(通称:食品リサイクル法)」を施行した。

この法律は、食品の製造、流通、販売、外食産業等の食品関連事業者のうち、生ごみや調理くず、食べ残しくずが年間100t以上排出される者に対して規制される法律で、法律施行後5年をめどに年間排出量の20%を削減し再生利用しなければならないというものである。このため各事業者は、生ごみ処理機等を導入し、生ごみや食べ残しくずを減量するとともに、減量化したごみを家畜類の飼料や園芸用肥料に再利用する等、この法律を遵守し、さらに企業のイメージ向上に努めている。

今回は、事業所用として設置した生ごみ処理機内のごみから出火した事案に対し、当該機の作動実験及び再現実験を実施するとともに処理されたごみの鑑定結果から出火原因を究明した事例を紹介する。

1.火災概要

- 出火日時 平成15年8月

- 出火場所 東京都品川区

- 焼損状況 建物ぼや

- 焼損物件 生ごみ処理機内のごみ焼損

2.出火時の状況

耐火造3階建て複合用途建物の2、3階にある飲食店(開店準備中)にパート清掃員が出勤すると、店内に煙が充満していた。その直後に自動火災報知設備が作動し、ベルが鳴動したので、店外に出て近隣者に通報を依頼した。

消防隊が現場到着時、生ごみ処理機は動作中で、ごみ処理槽から激しく発煙していたため直ちに電源を切り、水道水により消火した。

関係者の供述から、一度処理されたごみを再処理した疑いがあり、また、作動開始してから6時間以上経過したとの供述を得た。

3.生ごみ処理機の概要

出火した生ごみ処理機は、飲食店経営会社がグループ専用に発注したもので、韓国のメーカーが製造後、日本の輸入代理店を通して現在までに24台が輸入されている。

平成15年4月から東京都内23台、千葉県内1台を試験的に運転しており、同年10月からは正式に運転を開始し、今後約400台を輸入してグループ内全店舗に設置する予定であった。

生ごみ処理機は、ヒータ等の熱源や風を利用して生ごみの水分を物理的に乾燥し減量させる「乾燥式」と、微生物の働きで生ごみを水と炭酸ガスに分解し減量させる「バイオ式」の二種類がある。今回出火した生ごみ処理機は乾燥式(設定電力:6.16kW、三相AC200V)で、約25kgの生ごみを7時間半かけて8kg程度の肥料原料にする処理能力がある。(最大収容能力:75kg)

処理槽の外側を覆う熱媒体油(以下「オイル」という)の入ったオイルジャケットを熱媒体ヒータ「Thermal Heater」(以下「Tヒータ」という)により加熱し処理槽内の生ごみを攪拌しながら乾燥する。

この際発生した熱気と水分は、処理槽底部付近にある脱臭ヒータ「Deodorant Heater」(以下「Dヒータ」という。)で高温に熱せられ、活性炭を通して屋外へ排出される構造である。(図1、2参照)

4.現場見分状況

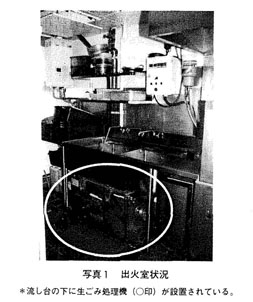

- (1) 飲食店内厨房に設置されている生ごみ処理機の外観及びその周囲には焼損は認められないが、ごみ投入扉を開けて見ると処理槽に面する部分には煤が一面に付着している。(写真1参照)

- (2) 処理槽内には攪拌機があり、処理済のごみのみが焼損している。また、脱臭時に屋外へ排気するための排気筒及び排気ホースを見分するも焼損は見られない。(写真2参照)

- (3) り災後も生ごみ処理機は再始動することができ、始動後はコントロールパネル及び機械本体に何ら不具合は生じていない。

現場見分状況から生ごみ処理機内部の処理槽の生ごみからの出火は明白であった。そこで、生ごみが出火に至る要因及び同機のTヒータ及びDヒータの安全装置作動状況を後日改めて確認することとした。

5.実験及び鑑定

(1) 作動実験

- ア 生ごみ処理機に10kg程度の生ごみを処理槽内に入れて作動させ、同機の安全装置として取り付けられたTヒータとDヒータのサーモスタットの作動状況、及び同機作動中の処理槽内とオイルジャケット内のオイルの温度変化を観察した。

- イ 開始から1時間40分後まで実験を継続した結果、Tヒータのサーモスタットは100℃で作動し電源を遮断したが、処理槽内のTヒータ付近は最高198℃、さらにオイルの温度は164℃を表示した。また、Dヒータは430℃付近を常に表示しサーモスタットが入切を繰り返す状態であった。

- ウ この実験から、本機の安全装置は正常に作動するものの、オイルジャケット直下に設置されたDヒータの熱がオイルジャケットに伝導して処理槽内は2時間弱で200℃付近まで上昇することが判明した。

販売会社側に確認すると、過去に同型機で処理したごみが炭化した例があり、その要因として、設計当初想定していなかった

- ①75kgに満たない生ごみを処理した場合

- ②一度処理されたごみを再処理した場合

そこで、どのような現象が生じると、火災に至るのかを再現実験を行い確認することとした。

(2) 再現実験

- ア 処理槽内に熱電対を10箇所設定し、同型機で一度処理されたごみ約10kgを投入後各部の温度変化について測定を開始した。(写真3参照)

- イ 実験開始から約4時間後、処理槽内のごみ数箇所に炭化が認められた。この時の同槽内部の温度は200℃であった。

- ウ 実験開始から約6時間後、ごみ投入扉の下部パッキン部分及び排気筒から刺激臭を伴う煙が出始めたため実験を中止した。この時の処理槽内の温度は236℃に達し、内部のごみは全て炭化した。(写真4参照)

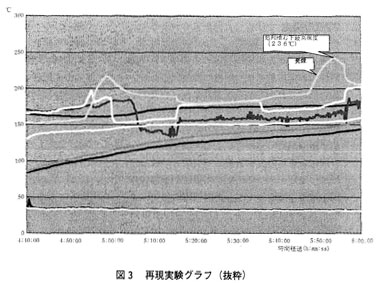

- エ 実験開始から中止まで、処理槽内の温度はほぼ上昇傾向にあり、以降実験を継続した場合、Dヒータの温度(430℃:サーモスタットが作動しスイッチが切になる温度)まで上昇すると推定された。(図3参照)

(3) 鑑定

処理槽内部のごみが炭化したことから、ごみが同槽内部で加熱される際に酸化発熱することが推察されるため、実験で使用した一度処理されたごみに含まれる成分及び発火点について当庁の消防科学研究所に鑑定を依頼した。(写真5参照)

その結果、ごみには不飽和脂肪酸であるリノレン酸に由来する油分、またはオレイン酸に由来する油分が含まれ250℃付近で発火することが判明した。

6.出火原因

一度処理したごみを生ごみ処理機に存置したことを忘れ、誤って同機の作動開始ボタンを押してしまったため、処理槽内のごみが再度加熱処理された。

この際、生ごみ処理機内の安全装置は正常に作動したが、Dヒータは処理槽内の温度と関係なく加熱を継続したため(5.(1)ウ参照)、処理槽内のごみ及びオイルが過熱され温度が上昇し続け、ごみに含有する不飽和脂肪酸が酸化発熱し出火したものと判定した。(バイオ式ではないため、発酵熱に関連するものではない)

7.設置業者への指導と対応

今回火災となった直接的な要因は、店員が誤って一度処理したごみを再度加熱処理したことによるが、今後飲食店グループ各店舗に設置する他、系列外の飲食店等への販売も考えられ類似火災の発生が予想される。このため署は当庁の関係各課と連携し、ソフト面を飲食店グループに、ハード面を販売会社等に対して、それぞれ安全対策と改善指導を実施した。

この結果、飲食店グループは正社員だけでなくパート社員やアルバイト社員も対象に防火管理教育を各種研修会開催毎に実施することとなった。

また製造メーカーでは、生ごみ処理機本体の処理槽内の温度が150℃以上を感知すると機械本体の電源が切れる構造に改良され、さらに、Tヒータで160℃を感知するとDヒータの電源も同時に遮断する電気回路方式に改められ、二重の安全対策がとられた。

さらに、当該生ごみ処理機は東京都火災予防条例(東京都条例第65号、昭和37年3月31日公布)第7条の「乾燥設備」に該当することから、当庁予防課の指導により全機に過熱防止装置を設置した。

おわりに

火災調査の結果、既に設置された全機に改良を施した上、今後量産態勢に入り販売ラインに乗せる予定の同型機に対しても改良が施される運びとなり、同型機を含む生ごみ処理機全体に対する火災の予防に反映されたことは幸いである。

(文責 大滝真由美)

参考資料3

業務用生ごみ処理機の実態調査結果

環境省が平成 16年 4月に、業務用生ごみ処理機の製造メーカー( 123社)を対象として実施した業務用生ごみ処理機の実態調査の結果(回収率 59%、72社)を以下に示す。

1.処理方式

バイオ式が機種数で 76%、納入台数で 67%と大半を占めており、乾燥式の約 2倍の納入台数となっている。

表1 処理方式別機種数及び納入台数

|

処理方式

|

機種数

|

納入台数

|

|---|---|---|

| バイオ式 |

192(76%)

|

3,988(67%)

|

| 乾燥式 |

50(20%)

|

1,902(32%)

|

| 炭化式 |

4(2%)

|

7(0%)

|

| その他方式 |

8(3%)

|

26(0%)

|

|

合計

|

254(100%)

|

5,923(100%)

|

- (注) 「その他方式」は分解消滅型と回答があったものである。

2.納入先

納入先別の納入台数は、学校が 22%、社員食堂・寮が 18%、福祉施設が 13%、幼稚園・保育園が 11%の順で上位を占めている。なお、その他業種には、食品加工業者、動物園、市場等が含まれる。

表2 納入先別納入台数

|

納入先の業種

|

納入台数

|

|---|---|

| 学校 |

1,228(22%)

|

| 社員食堂・寮 |

1,019(18%)

|

| 福祉施設 |

701(13%)

|

| 幼稚園・保育園 |

635(11%)

|

| 食堂・レストラン・外食 |

305(6%)

|

| 病院 |

258(5%)

|

| スーパー・百貨店 |

206(4%)

|

| 官公庁 |

162(3%)

|

| ホテル |

160(3%)

|

| その他 |

843(15%)

|

|

合計

|

5,517(100%)

|

3.処理能力

(1) 標準処理量(連続して毎回処理できる最大量)

バイオ式では 50kg未満が機種数で 29%、納入台数では 61%を占め、次いで 50kg~100 kg未満が機種数で 23%、納入台数で 28%となっており、100kg未満の納入台数はバイオ式全体の約 9割を占めている。

乾燥式では、機種数こそ100kg~300kg未満が32%と最も多いが、納入台数では 50kg~100 kg未満が 67%と最も多く、次いで 50kg未満が 26%となっており、100kg未満の納入台数は乾燥式全体の約 9割を占めている。また、乾燥式はバイオ式に比べやや処理量の大きな機器が購入されている傾向がある。

なお、1,000kgを超える大型機器の納入台数はバイオ式 10台、乾燥式 2台の計 12台である。

表3 標準処理量別の機種数及び納入台数

|

標準処理量

|

バイオ式

|

乾燥式

|

その他(炭化式他)

|

合計

| ||||

|---|---|---|---|---|---|---|---|---|

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

| |

| 50kg未満 |

55(29%)

|

2,430(61%)

|

12(24%)

|

497(26%)

|

1(8%)

|

6(18%)

|

68(27%)

|

2,933(50%)

|

| 50kg~100kg未満 |

44(23%)

|

1,129(28%)

|

13(26%)

|

1,280(67%)

|

0(0%)

|

0(0%)

|

57(22%)

|

2,409(41%)

|

| 100kg~300kg未満 |

48(25%)

|

244(6%)

|

16(32%)

|

105(6%)

|

1(8%)

|

1(3%)

|

65(26%)

|

350(6%)

|

| 300kg~500kg未満 |

18(9%)

|

32(1%)

|

3(6%)

|

17(1%)

|

0(0%)

|

0(0%)

|

21(8%)

|

49(1%)

|

| 500kg~1,000kg未満 |

14(7%)

|

27(1%)

|

2(4%)

|

1(0%)

|

2(17%)

|

1(3%)

|

18(7%)

|

29(0%)

|

| 1,000kg以上 |

9(5%)

|

10(0%)

|

4(8%)

|

2(0%)

|

0(0%)

|

0(0%)

|

13(5%)

|

12(0%)

|

| その他 |

4(2%)

|

116(3%)

|

0(0%)

|

0(0%)

|

8(67%)

|

25(76%)

|

12(5%)

|

141(2%)

|

|

合計

|

192(100%)

|

3,988(100%)

|

50(100%)

|

1,902(100%)

|

12(100%)

|

33(100%)

|

254(100%)

|

5,923(100%)

|

- (注) 標準処理量欄の「その他」は、標準処理量が容量で表示されていたものである。

(2) 標準処理時間(機器に投入した標準処理量の生ごみが処理されるまでの時間)

バイオ式では12~24時間未満のものが機種数で77%、納入台数で 66%を占め、次いで1日~1週間未満のものが機種数で7%、納入台数で24%となっている。

乾燥式では12時間未満のものが機種数で40%、納入台数で82%を占め、次いで12時間~24時間未満のものが機種数で48%、納入台数で18%となっている。乾燥式はバイオ式に比べ処理時間の短いものが多い傾向にある。

表4 標準処理時間別の機種数及び納入台数

|

標準処理時間

|

バイオ式

|

乾燥式

|

その他(炭化式他)

|

合計

| ||||

|---|---|---|---|---|---|---|---|---|

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

| |

| 12時間未満 |

6(3%)

|

10(0%)

|

20(40%)

|

1,550(82%)

|

6(50%)

|

22(67%)

|

32(13%)

|

1,582(27%)

|

| 12時間~24時間未満 |

149(77%)

|

2,613(66%)

|

24(48%)

|

343(18%)

|

6(50%)

|

11(33%)

|

179(70%)

|

2,967(50%)

|

| 1日~1週間未満 |

14(7%)

|

951(24%)

|

6(12%)

|

9(0%)

|

0(0%)

|

0(0%)

|

20(8%)

|

960(16%)

|

| 1週間~1ヶ月未満 |

3(2%)

|

73(2%)

|

0(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

3(1%)

|

73(1%)

|

| 1ヶ月以上 |

3(2%)

|

7(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

3(1%)

|

7(0%)

|

| その他 |

17(9%)

|

334(8%)

|

0(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

17(7%)

|

334(6%)

|

|

合計

|

192(100%)

|

3,988(100%)

|

50(100%)

|

1,902(100%)

|

12(100%)

|

33(100%)

|

254(100%)

|

5,923(100%)

|

- (注) 標準処理時間欄の「その他」は、「取出し不要」「連続投入」と回答があったものである。

4.設定温度

(1) 処理工程の設定温度

バイオ式では50℃~100℃未満のものが機種数で67%、納入台数で70%を占め、50℃未満のものを合わせるとほぼ100%となっている。なお、100℃以上のものが3機種ある。

乾燥式では100℃~200℃未満のものが機種数で42%、納入台数で78%を占め、次いで50℃~100℃未満のものが多い。また、200℃~300℃未満で処理するものも機種数で32%、納入台数で6%となっている。

表5 処理工程の設定温度別の機種数及び納入台数

|

設定温度

|

バイオ式

|

乾燥式

|

その他(炭化式他)

|

合計

| ||||

|---|---|---|---|---|---|---|---|---|

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

| |

| 50℃未満 |

61(32%)

|

1,175(29%)

|

0(0%)

|

0(0%)

|

5(42%)

|

8(24%)

|

66(26%)

|

1,183(20%)

|

| 50℃~100℃未満 |

128(67%)

|

2,810(70%)

|

14(28%)

|

306(16%)

|

3(25%)

|

18(55%)

|

145(57%)

|

3,134(53%)

|

| 100℃~200℃未満 |

3(2%)

|

3(0%)

|

21(42%)

|

1,488(78%)

|

0(0%)

|

0(0%)

|

24(9%)

|

1,491(25%)

|

| 200℃~300℃未満 |

0(0%)

|

0(0%)

|

15(32%)

|

108(6%)

|

0(0%)

|

0(0%)

|

15(6%)

|

108(2%)

|

| 300℃以上 |

0(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

4(33%)

|

7(21%)

|

4(2%)

|

7(0%)

|

|

合計

|

192(100%)

|

3,988(100%)

|

50(100%)

|

1,902(100%)

|

12(100%)

|

33(100%)

|

254(100%)

|

5,923(100%)

|

(2) 加熱する場合の吹出し口温度

バイオ式では加熱なしまたは、50℃未満のものが機種数で65%、納入台数で84%を占めている。なお、100℃以上のものが10機種ある。

乾燥式では、100℃以上のものが機種数で50%、納入台数で81%を占めている。

表6 加熱する場合の吹出し口温度別の機種数及び納入台数

|

吹出し口温度

|

バイオ式

|

乾燥式

|

その他(炭化式他)

|

合計

| ||||

|---|---|---|---|---|---|---|---|---|

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

| |

| 加熱なし |

68(36%)

|

2,415(61%)

|

0(0%)

|

0(0%)

|

5(42%)

|

8(24%)

|

73(29%)

|

2,423(41%)

|

| 50℃未満 |

56(29%)

|

932(23%)

|

2(4%)

|

12(1%)

|

3(25%)

|

18(55%)

|

61(24%)

|

962(16%)

|

| 50℃~100℃未満 |

58(30%)

|

624(16%)

|

20(40%)

|

350(18%)

|

0(0%)

|

0(0%)

|

78(31%)

|

974(17%)

|

| 100℃~200℃未満 |

10(5%)

|

17(0%)

|

14(28%)

|

1,462(77%)

|

0(0%)

|

0(0%)

|

24(9%)

|

1,479(25%)

|

| 200℃~300℃未満 |

0(0%)

|

0(0%)

|

11(22%)

|

73(4%)

|

0(0%)

|

0(0%)

|

11(4%)

|

73(1%)

|

| 300℃以上 |

0(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

4(33%)

|

7(21%)

|

4(2%)

|

7(0%)

|

| 吹出し口なし |

0(0%)

|

0(0%)

|

3(6%)

|

5(0%)

|

0(0%)

|

0(0%)

|

3(1%)

|

5(0%)

|

|

合計

|

192(100%)

|

3,988(100%)

|

50(100%)

|

1,902(100%)

|

12(100%)

|

33(100%)

|

254(100%)

|

5,923(100%)

|

5.生成物

(1) 生成物の水分

バイオ式では、水分20%未満の乾燥した生成物を製造するものが、機種数で42%、納入台数で62%となっている。

乾燥式では、全ての機種が水分20%未満であり、そのうち水分10%未満のものが、機種数で34%、納入台数の74%となっている。

表7 生成物の水分別の機種数及び納入台数

|

水分

|

バイオ式

|

乾燥式

|

その他(炭化式他)

|

合計

| ||||

|---|---|---|---|---|---|---|---|---|

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

| |

| 10%未満 |

14(7%)

|

993(25%)

|

17(34%)

|

1,407(74%)

|

4(33%)

|

7(21%)

|

35(14%)

|

2,407(41%)

|

| 10%~20%未満 |

67(35%)

|

1,479(37%)

|

33(66%)

|

495(26%)

|

0(0%)

|

0(0%)

|

100(39%)

|

1,974(33%)

|

| 20%~30%未満 |

31(16%)

|

313(8%)

|

0(0%)

|

0(0%)

|

3(25%)

|

18(55%)

|

34(14%)

|

331(6%)

|

| 30%~50%未満 |

39(20%)

|

790(20%)

|

0(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

39(15%)

|

790(13%)

|

| 50%以上 |

21(11%)

|

181(4%)

|

0(0%)

|

0(0%)

|

4(33%)

|

8(24%)

|

25(10%)

|

189(3%)

|

| 記載なし |

20(11%)

|

232(6%)

|

0(0%)

|

0(0%)

|

1(9%)

|

0(0%)

|

21(8%)

|

232(4%)

|

|

合計

|

192(100%)

|

3,988(100%)

|

50(100%)

|

1,902(100%)

|

12(100%)

|

33(100%)

|

254(100%)

|

5,923(100%)

|

(2) 減容率

バイオ式では90%以上減容するものが機種数の40%、納入台数の29%、80%~90%のものが機種数の42%、納入台数の40%となっている。

乾燥式では80%~90%減容する機器が機種数の68%、納入台数の93%となっている。

表8 減容率別の機種数及び納入台数

|

減容率

|

バイオ式

|

乾燥式

|

その他(炭化式他)

|

合計

| ||||

|---|---|---|---|---|---|---|---|---|

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

|

機種数

|

納入台数

| |

| 50%未満 |

0(0%)

|

0(0%)

|

1(2%)

|

17(1%)

|

0(0%)

|

0(0%)

|

1(0%)

|

17(0%)

|

| 50%~80%未満 |

30(16%)

|

1,147(29%)

|

15(30%)

|

108(6%)

|

0(0%)

|

0(0%)

|

45(18%)

|

1,255(21%)

|

| 80%~90%未満 |

81(42%)

|

1,549(40%)

|

34(68%)

|

1,777(93%)

|

8(67%)

|

25(76%)

|

123(48%)

|

3,396(57%)

|

| 90%以上 |

77(40%)

|

1,165(29%)

|

0(0%)

|

0(0%)

|

4(33%)

|

8(24%)

|

81(32%)

|

1,173(20%)

|

| 記載なし |

4(2%)

|

82(2%)

|

0(0%)

|

0(0%)

|

0(0%)

|

0(0%)

|

4(2%)

|

82(2%)

|

|

合計

|

192(100%)

|

3,988(100%)

|

50(100%)

|

1,902(100%)

|

12(100%)

|

33(100%)

|

254(100%)

|

5,923(100%)

|

6.安全対策装置

処理槽の異常高温を感知した場合に加熱器が自動停止する装置は、回答のあったものについては、バイオ式、乾燥式とも全ての機器に装着されている。

また、生成物の異常高温を感知して加熱器が自動停止する装置については、バイオ式で機種数の49%、納入台数の44%が装着しており、乾燥式では機種数の87%、納入台数の99%が装着している。

表9 安全対策装置別の機種数及び納入台数

|

安全対策装置の内容

|

バイオ式

|

乾燥式

| ||

|---|---|---|---|---|

|

機種数

|

納入台数

|

機種数

|

納入台数

| |

| 処理槽が異常高温になる等異常運転時に加熱器が自動停止する装置を装着しているもの |

69(100%)

|

2,919(100%)

|

30(100%)

|

1,730(100%)

|

| 生成物が設定温度以上となった場合に加熱器が自動停止する装置を装着しているもの |

34(49%)

|

1,270(44%)

|

26(87%)

|

1,721(99%)

|

|

合計

|

69(100%)

|

2,919(100%)

|

30(100%)

|

1,730(100%)

|

- (注) 本設問に対して回答がなかったものは集計から除いている。

7.設置可能場所

処理方式によらず、屋外・屋内いずれでも設置可能とする機器が多い。

表10 設置可能場所別の機種数及び納入台数

|

設置可能場所

|

バイオ式

|

乾燥式

|

その他(炭化式他)

|

合計

| ||||

|---|---|---|---|---|---|---|---|---|

|

機種

|

納入台数

|

機種

|

納入台数

|

機種

|

納入台数

|

機種

|

納入台数

| |

| 屋外 |

45(23%)

|

400(10%)

|

3(6%)

|

6(0%)

|

7(58%)

|

10(30%)

|

55(22%)

|

416(7%)

|

| 屋内 |

24(13%)

|

188(5%)

|

7(14%)

|

60(3%)

|

0(0%)

|

0(0%)

|

31(12%)

|

248(4%)

|

| 屋内・屋外 |

123(64%)

|

3,400(85%)

|

40(80%)

|

1,836(97%)

|

5(42%)

|

23(70%)

|

168(66%)

|

5,259(89%)

|

|

合計

|

192(100%)

|

3,988(100%)

|

50(100%)

|

1,902(100%)

|

12(100%)

|

33(100%)

|

254(100%)

|

5,923(100%)

|

8.発生した事故例

製造メーカーが把握している業務用生ごみ処理機の事故については2例報告されている。2例とも機種は乾燥式で、原因はいずれも誤操作によるものであり、具体的には以下のとおりである。

- ・ 標準処理時間を越えて長時間運転させ、処理物を炭化させたことにより発煙

- ・ 1回の処理完了毎に生成物を取り出す必要がある機種であるにもかかわらず、生成物を取り出さずに運転を行い、処理物を炭化させたことにより発煙